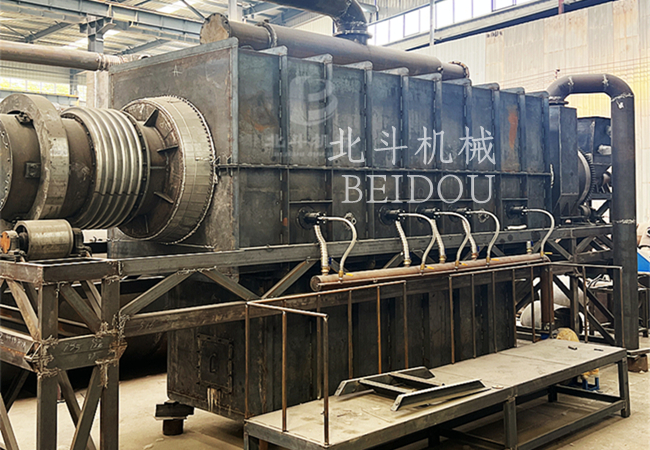

炭化炉成效不理想?这三个优化方向必看

? 在生物质能源与环保材料生产中,炭化炉应用广泛,但炭化不充分、成品差、能耗高等问题频发。优化原料预处理、设备参数调试与操作工艺,是提升炭化效果的三大核心方向。?

原料预处理是炭化基础。原料含水量过高会大幅消耗热能,延长炭化时间,甚至导致炭化失败,将原料含水量控制在 15% 以下(可通过晾晒、烘干实现)极为关键。同时,原料颗粒大小影响热量渗透与气流循环,如木屑粉碎至5 - 20 毫米,既能保证热量均匀传递,又能避免因颗粒过小导致气流不畅,提升炭化效率与成品质量。此外,剔除金属、石块等杂质,可防止设备损坏与炭化异常。?

科学调试设备参数是稳定运行的保障。温度设置需依原料特性与产品需求而定,且需借助温控系统实时监控、精准调整。炉内压力与气流控制同样重要,合理压力可加速反应,稳定气流能确保热量均布,利来老牌国际官网app通过调节进、出风口优化气流循环,并定期检查设备密封性,避免空气泄漏干扰炭化氛围。?

规范操作工艺是质量提升的关键。炭化前需全面检查设备部件,运行中严格遵循升温曲线,升温初期缓慢加热以释放原料水分与挥发分,高温阶段保持恒温确保反应充分。及时清理炉内炭渣、杂质,既能延长设备寿命,又能维持气流与温度稳定;对于连续生产设备,定期维护、更换磨损部件,可保障长期高效运行。?

把握这三大优化方向,结合不同炭化炉与原料特性灵活调整,就能有效改善炭化效果,实现优质、高效的炭化生产。

联系人:周经理

联系人:周经理 电子邮箱:#=@

电子邮箱:#=@ 利来老牌国际官网app地址:

利来老牌国际官网app地址: 垃圾炭化炉

垃圾炭化炉 果壳炭化炉

果壳炭化炉 锯末炭化炉

锯末炭化炉 连续式炭化炉

连续式炭化炉